自打“柔性上料”横空出世后,就素有“一柔可兼万物”的美称,但“柔性上料”并非万能,有几种情况我们是不建议的。

1.是否有兼容的需求

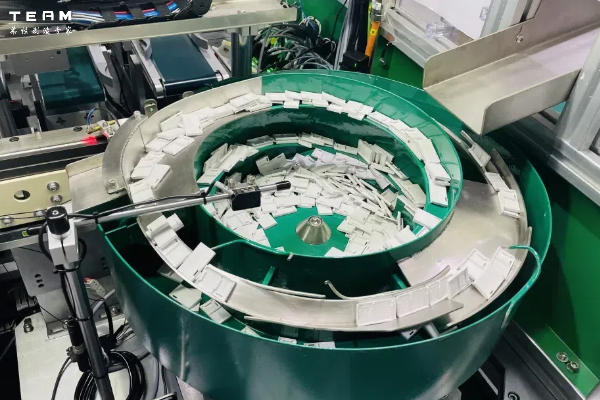

种类单一的物料当然可以用柔振盘振散,但是考虑到成本、节拍等因素,其实使用圆振盘会更合适。圆振盘的流道设计,一般是针对一种物料定制,所以稳定性是有保障的,精度更高,供料速度也会更快。

但圆振盘也有不适配的情况,比如易勾连的物料、会卡料的物料,这种情况我们就要考虑柔振盘。

2. 来料方式的不同

混料适合柔性上料,但除了混料,还有很多来料本身就整齐的物料。比如易碎的,对表面光洁度要求高的、上道工序下来就是码好的,我们更建议使用tray盘上料。

这种上料方式对物料的保护度最高,还可以多个零件同时吸取,但来料方式不能杂乱,得先在tray盘里摆放整齐。

3. 看物料本身特性

比如说含油的物料,因为油具有粘性,既会让物料相互黏在一起,又会影响取放操作和精度,而且使用过程中盘面油污可能越积越多,直接干扰视觉,目前柔性上料还没有一个很好的解决办法。

还有过重的物料,也不适用柔性上料。我们柔振盘有一个最大承重范围,超过这个范围的物料,柔振盘很难将其振起,就算勉强振动,也有砸坏盘面/伤害物料的风险。

同时,质量大的物料,夹取时风险更高,要考虑的因素更多,也会影响上料节拍,不如换一种上料方式,比如推板机、圆振盘等。

以上的注意事项只是初步判断方法,还有很多物料是必须测试才知道结果的。

4. 有难度的物料类型

拿到一个物料,哪怕尺寸、材质都符合我们判断依据,也可能无法使用柔性上料,这类物料非常考研技术团队的经验,我们统称为可以做但有难度的物料:

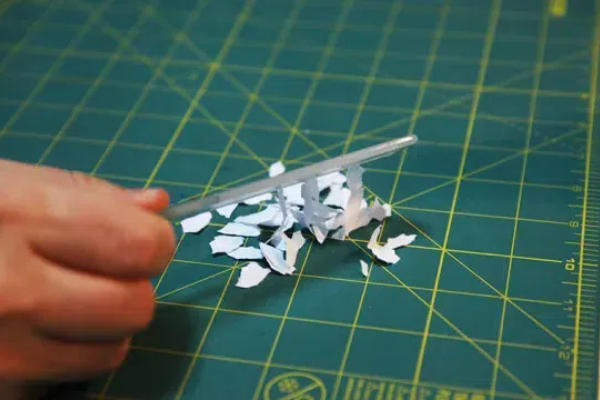

1)易变形、软的物料

有些物料太软了,静止放在平面上也会出现形变的可能,视觉识别抓取特征十分受限,需要调试工程师花更多的精力去写视觉模板,也可能折腾一圈发现无法识别而放弃。

2)易静电吸附的物料

容易起静电的物料,一旦吸附就很难分开,需要反复调试,找到最佳参数,成功与否甚至受当下环境的温湿度、触摸带来的水渍影响。

3)透明的物料

透明的物料的识别目前大部分用的是打光策略,例如使用黑色料盒、红色背光使透明物料可以被识别,也有识别不了的情况,需要具体分析。

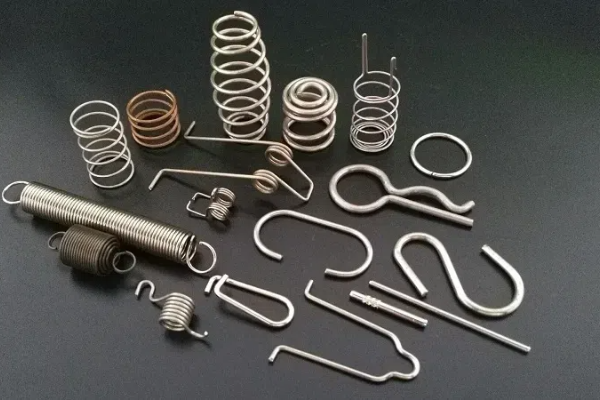

4)弹簧

弹簧有很多种,正常情况下都能振散,但不排除有的异形弹簧会振到一起缠得更紧,所以需要实际测料才能知道是否可用。

5. 节拍要求

节拍不是孤立的,受物料、抓取姿态、精度影响,不同因素排列组合下来,都可能造成巨大差异。

一般装配环节中的上料部分,为了提高整体上料的精度,会加一个二次定位,再检查一遍物料,节拍自然就慢了。

还有一些物料本身难抓取,需要一些辅助上料手段,也会延长节拍。

实在和理想节拍差距过大,别钻牛角尖,还是换个上料方式吧。

以上提到的点基本是针对物料本身,但除此之外,我们在选择柔性上料系统时,还会根据企业自身的生产需求、技术能力、预算和物料特性等因素综合考虑。

首页

首页 产品中心

产品中心 电话咨询

电话咨询 留言

留言