自动化行业需要上料的零件总类繁多,但在实际工况中很容易受到来自各方面的影响。

只靠经验而不去测试验证可行性,就是在给自己挖坑。

很简单的一个例子,类似微型弹簧、异形弹簧这类零件,形状弯曲,孔隙大,稍不注意就会卡料、粘连。

经验告诉我们可以使用振动技术进行上料,或是圆振,或是柔振,但究竟用哪种方式,真的要看具体的弹簧物料,不去做实际的测试,到了项目中,可能就会出问题。

视觉也会出现不断调整的情况,针对不同的物料,视觉、打光、背景、镜头参数都得调整。

比如说透明物料,在白色背景盘很难识别,这个时候就需要换成黑色盘面,才能提高识取分辨率。

还有一些凹面和凸面区别不明显的物料,只靠普通打光是无法实现的,只能通过不断调整,才有几率捕捉到抓取特征。

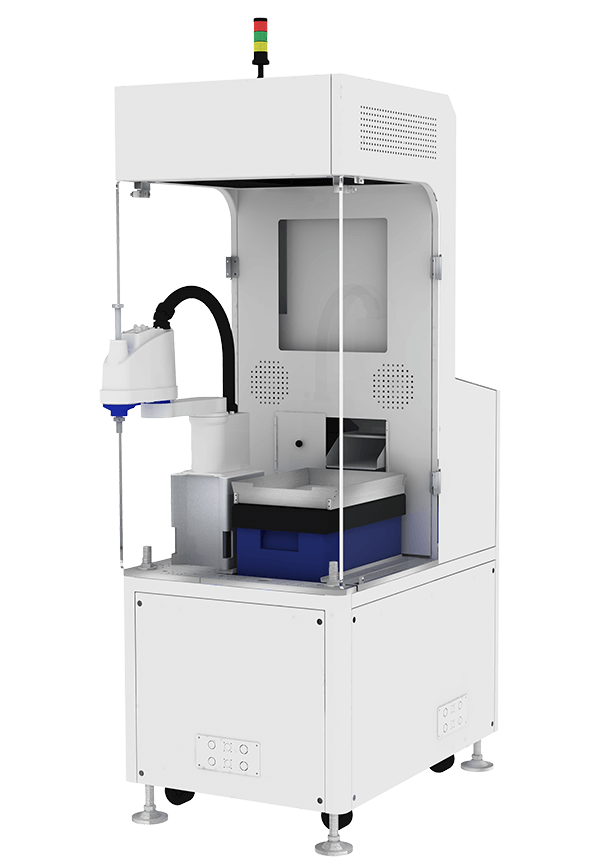

不仅调试上需要下功夫,为了做好上料,我们还特意搞了台3D打印机,打印一些测试用的仿形盘、吸嘴等零件。

比如说这款半弧形铁环,体积小,重量轻,虽然物料看似常规,但是对抓取精度要求特别高,只能用定制吸嘴。

吸嘴端口太大,可能会漏气,存在掉落风险;而吸嘴端口设计太小,又会导致卡料。

只有做到吸嘴端口严丝合缝,才能保证精准上料。

而这种例子还很多,哪怕是同类型的物料,也可能因为重量、材质等问题,以及惯性、公差、摩擦、静电的影响,导致上料存在差异。

如果不实际测一下,真的很难考虑周全,而只有前期风险发现的越早,对后续影响才会越小。

经验只能当作参考,拓展一下上料思路,帮助判断哪种上料方式更合适,但只有实际测一下,才能证明该思路的可行性。

还是那句话,在自动化行业,经验只能协助判断,没有测试就没有发言权。

首页

首页 产品中心

产品中心 电话咨询

电话咨询 留言

留言