自动化≠无人化,至少在可预见的未来,工业AI还有很长的一段路要走。

动辄“智能化生产”有点自欺欺人的意思了,很多人只看到了自动化产线的高效率和低成本,但是忘了人工生产的无限兼容性和“智能”性。

我们真正应当思考的问题是:人工位在自动化产线中,应当扮演什么样的角色?以及如何恰当地融合人工与自动化生产?

01 怎么做和做什么

机器只知道“做”,但不知道“怎么做”,以及“怎么才能做的更好”。

举个很简单的例子,在启动指令代码后,机器人会严格按照指定动作,完成流水作业。但目前机器深度学习能力远远不够,无法自主编写指令代码,也不能思考如何优化现状。

而人天生具有学习和思考能力,可以能根据过往经验,提出优化建议,让机器更具稳定性。

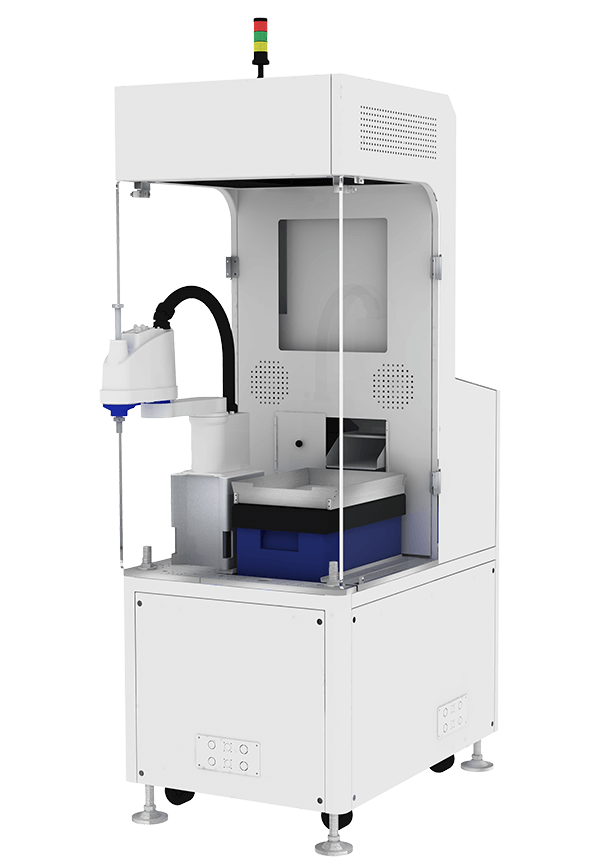

比如这台医疗注塑件设备,“左右拧动”的动作是不是很像人工组装的动作?既可以减少对产品的损坏,又能将其插稳,提高良率,这就是根据人工装配动作改良的结果。

02 人工可以提高兼容性

在适当的工序加入人工位,可以提升自动化产线的兼容性。兼容性对于现代企业的重要性,不仅体现在对于市场的适应力,也体现在新品研发的响应力上。

自动化产线看似玩的是控制,其实玩的是定位。

物料在不断的流转过程中,到哪里了,到没到,到的准不准,这些才是一条产线能不能稳定运行的基础。

机器跑动过程中,看似每个动作都严丝合缝,其实是盲人互打,执行机构和物料之间,得约定好一个坐标,才能打到一起,需要依靠机械的、视觉的、以及各类传感器去综合判断。

所以,即使是一条柔性产线,也不可能无限兼容。

但是我们将部分工序交给人工处理之后,一条产线的兼容性可能就会成倍地提升。因为人工位的存在,可以切割固定的定位系统,释放自动化产线原本更具兼容性工序的兼容能力。

03 人工是设备之间的润滑剂

设备是没办法自我纠错的,人工位的存在,极大提升了生产现场的容错率。

一条自动化生产线最重要的是稳定性,其重要程度要优于生产节拍、制造成本和其他因素。

自动化程度越高,稳定性要求越高,而维持稳定性需要的是成本。所以一条全自动产线,比半自动产线或数台单台设备的成本要高得多。人工位降低的其实是维持一个大系统稳定性所需的成本。

同时,生产是一个动态的过程,各类零件的损耗、误差的累积、以及其他很多不确定因素,都会随着时间的推移而增大,产线也必然会发生各类故障。有时候一个很小的问题,也会导致产线的宕机,但这时候人工只需要进行一个简单的干预,产线就会恢复。

所以,单纯将人工位当成一个工位并不正确,人工位其实是低智能时代,自动化生产的智能管家。

与其说是自动化取代了人工,倒不如说自动化的出现调整了产业人员结构。人工不再只局限于传统枯燥的流水线,而是出现了更多的可能性。

首页

首页 产品中心

产品中心 电话咨询

电话咨询 留言

留言