医疗产品,特别是注塑医疗产品,有两大显著特点,一是无菌要求高,二是产品品类多,产能波峰波谷明显。

无菌要求,不能只依靠消毒过程,同时要求产品有较好的表面粗糙度。

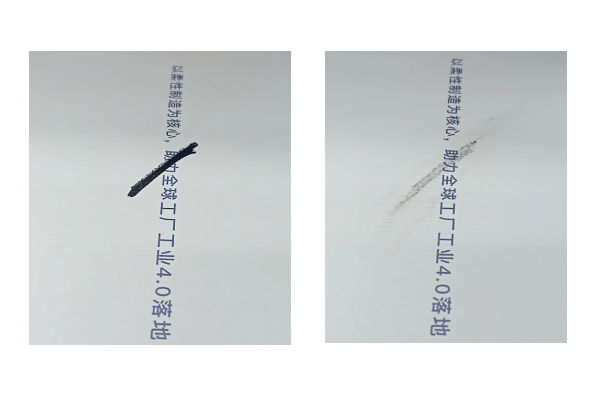

我们做个小实验,用同样的记号笔在不同粗糙度的纸上划一道痕迹,好的表面粗糙度,很容易擦除。

而粗糙的表面,则容易藏污纳垢,同时这样的角落也容易滋生细菌。

所以这类产品自动组装的时候,尤其是上料环节,要考虑上料方式是否会对零件造成划伤风险。

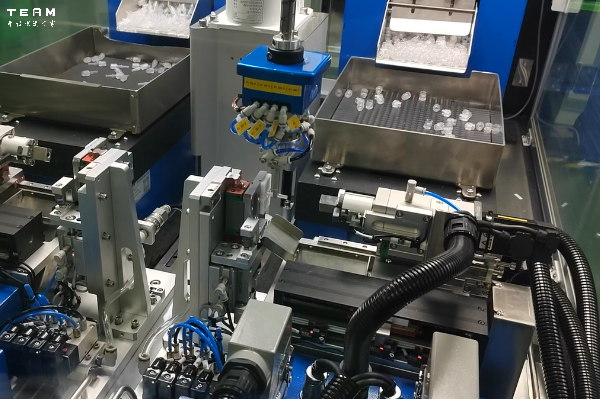

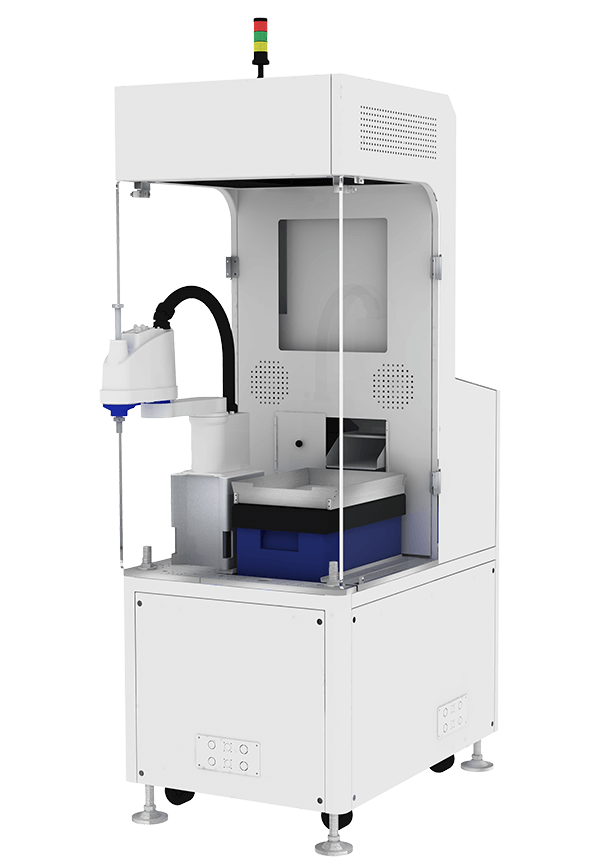

所以,医疗双零件组装设备使用柔振上料,不仅是为了兼容需要,更重要的是,柔性上料方式相较于其他方式,虽然效率上不占优势,但对注塑零件表面粗糙度的破坏极小,柔振盘只是上下低幅度的震动,不需要长距离的滑动摩擦。同时在夹指上可装配橡胶保护套,进一步保护产品的外表面。

在装配环节,我们将几种常见的装配动作,如旋拧、插入、涂胶、套密封圈、橡皮筋卡入等,制作成了标准的装配模组,在一定的行程范围内,可以做到以下柔性生产所需:

1、同一种装配动作,同一类产品,不同规格,可以轻松兼容;

2、同一种装配动作,不同的产品,在一定的尺寸范围内,只需更换部分夹具;

3、不同的装配动作,不同的产品,通过工装快换,即可快速换型生产。

标准化装配模组,通过市场的不断检验与迭代,比非标模组运行更加稳定。在故障维护时,既容易找到问题所在,备件加工也更快。

比较有趣的是,当企业同时有数台双零件柔性组装设备时,通过不同工装的快换,可以实时调配产能。例如客户有ABCD四款产品,当B产品突然爆单的时候,可以让所有设备全部换上B产品的装配模组,同时生产。而这在专机专用的时代,是无法完成的。面对产能波动,企业要么继续增加设备,要么关停产线,非常被动。

自动化设备,从非标到不断标准化的过程中,不能只是对机械和控制系统本身的完善,更应该深入去理解生产的工艺与生产的风险,只有这样,做出来的才不会是玩具!

首页

首页 产品中心

产品中心 电话咨询

电话咨询 留言

留言