LN极是电工插座中的灵魂零件,它连接电源的零线和火线起到导电作用,但这小小的LN极的自动上料一直是电工插座行业的一个痛点。

LN极端子是异形件,形状不规整。如果采用传统圆振上料,容易出现卡料、磨损等情况,再者不同规格的LN极需要定制不同的圆振盘,无法兼容。

我们在与相关企业的合作中,成功出炉了电工插座LN极柔性装配方案,解决了这一行业难题,并在多条产线上稳定复制。

一、方案构成

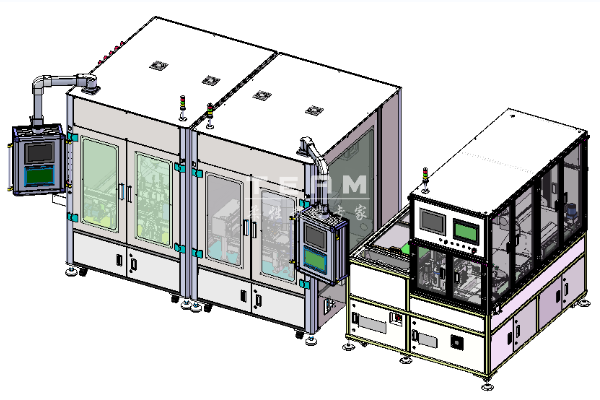

该方案是一个很典型的柔性自动化标准设备,由推板机+柔性供料+机械手+视觉检测机构构成,它的主要工序是:插座底板上料,机械手组装LN极异形端子,最后检测产品是否合格。

下面我将从各个工序的具体动作切入,讲讲该方案的具体实现方式:

01 插座面板上料

插座面板是规整的正方形注塑件,且组装时有面板背面必须朝上的需求,所以该方案采用大容量皮带料仓+推板机上料的方式。

并且在推板机顶部设置视觉检测及吹气机构,发现姿态不良的面板直接吹回皮带,并配合角度调整机构,保障插座面板上料的目标姿态。

02 LN极异形端上料

LN极异形端子数量多,为防止堆料,增加缓冲空间,于是设立二级料仓上料。

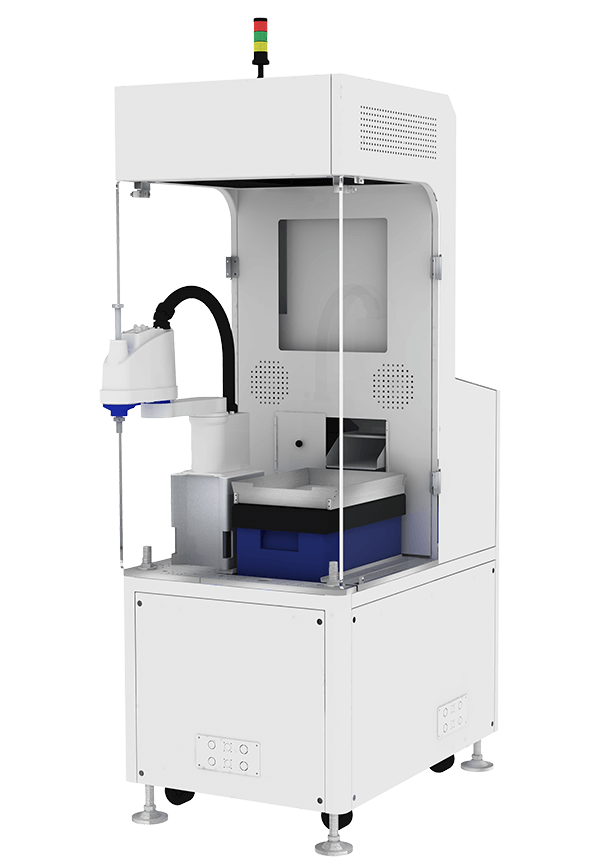

又因为LN极端子是异形件,传统上料方式并不能契合,所以采用一拖二柔性上料工作站上料,将混合的LN极端子振至理想的抓取姿态,再由视觉+机械臂配合精准夹取至缓存机构,等待下一步的组装。

03 LN极异形端子安装检测

经过第一步的插座面板上料后,所有的插座面板均以理想的姿态被传送至LN极安装的部分,LN极物料也已在缓存平台蓄势待发。

机械臂在视觉配合下,精准夹取LN极异形端子,安装固定到插座面板上。

组装完成后,再由视觉检测装置对成品进行检测,不合格的产品会流入不良品料盒,方便后续追溯不良原因,合格的产品直接流出,进入后续工序。

整个组装及检测过程由视觉、机械手及其他机构紧密配合,得益于方案中对布局、搬运、缓存的巧妙设计,得益于一次次的修改与完善。

二、方案亮点

兼容性强

柔振盘的使用、快换夹具、快换工装以及高精度视觉系统的使用,使得设备可以兼容不同规格的产品,节省成本,不需要重复投资。

快速换型

所有设备均为标准化模块化设计,可通过更换快换夹具及工装,实现快速换型转产。

质量检测

载具内部设有编号的感应芯片,能够感知每一块载具的运行位置,如果在自动化工序中出现问题, 可快速定位挑出,实现实时的质量管理。

三、总结

该方案通过柔性上料方式解决了LN异形件的上料难题,可兼容多种规格的插座面板组装,在实际生产中遇到产品的更新换代也可快速调整适应市场需求,具备高度的兼容性和灵活性,为企业减少重复投资成本。

同时,该方案经过多次实际运行的反复调整,已十分成熟稳定,无需从零设计与调试,可快速交付。

另外方案中面板的吹气式NG排料、LN极转盘缓存、快换夹具、载具追踪等设计也帮助企业向智能化更进一步。

首页

首页 产品中心

产品中心 电话咨询

电话咨询 留言

留言