随着我国市场由供小于求到供大于求的转变,大量制造型企业也开始经历由拼量到拼质的转变。

传统追求产能的单品专线转产难、产能无法充分利用、设备占地面积大的缺点也日益凸显,而柔性制造作为一种具备高度适应性的生产模式恰好能够解决这些问题。

01 什么是柔性制造?

柔性制造简单来说是一种可以快速适应内外部环境变化的制造模式,一方面可以快速应对内部转产的需求,一方面也可以以最小的成本快速进行产线的升级来适应市场的变化,最大程度降低企业的重复投资成本。

柔性制造按照制造方式可简单划分为柔性加工与柔性装配,而以工业机器人为核心的柔性制造单元,是柔性制造中的重要设备形式。

02 柔性制造产线与传统制造产线的区别

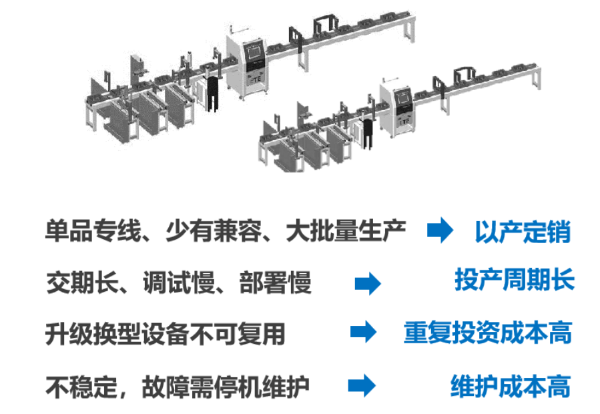

传统制造产线更适合进行以产定销的大批量生产,效率高、质量稳定、程序固化。缺点是生产单一,转产困难,如果产品需要更新换代需要全换,重复投资成本高。

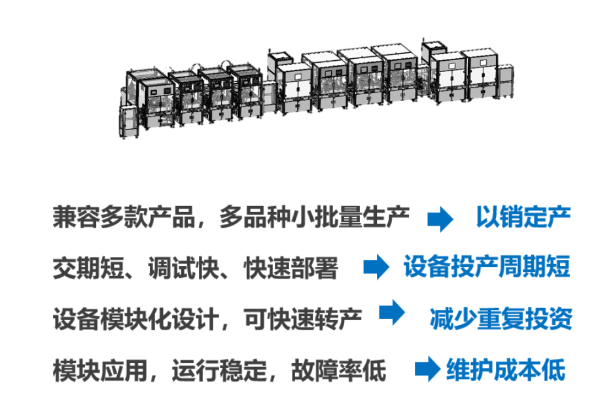

柔性制造产线则可以弥补传统制造系统的缺陷,更适合以销定产的多品种、小批量的产品制造,可以大大减少毛坯和在制品的库存量;减少直接劳动力实现无人工厂;显著缩短生产周期,提高劳动生产率;但前期设备的投资成本会比较高。

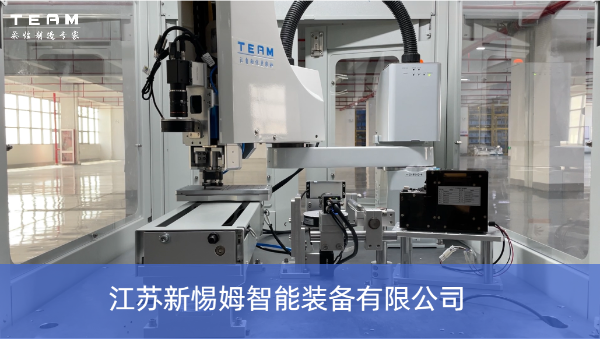

传统制造产线:

柔性制造产线:

柔性制造产线和传统制造产线没有绝对的好坏之分,只是适用于不同的企业需求,也适用与不同的市场行情。

03 柔性制造实现要素

1.柔性设备:足够标准化模块化的硬件设备

要实现柔性制造的快速适应能力,那么在产线设计之初就要充分考虑到产线后续的迭代升级,业界常见的解决方式就是建立足够丰富的标准化模块。

一方面标准化模块都是在其他项目中应用过的,稳定性已经得到验证。

另一方面在产线需要换型时,只需更换当中个别模块便可实现产线的升级换型,无需大拆大卸,大大降低重复投资的成本。

2.柔性管理:践行柔性理念的管理软件系统

在设备的基础上想要实现生产制造的全面柔性,那么还必须要有适应柔性生产的管理方式,例如以市场为导向的生产计划管理,以提升调试效率为目的集成调试软件等等。实现柔性制造绝不是一蹴而就也不是孤立的技术行为,它需要自上而下的贯彻理念与实践,需要软件与硬件系统的相互成就。

04 柔性制造系统的应用行业

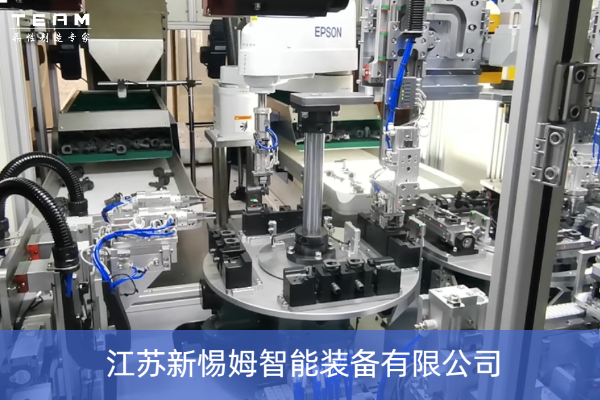

在我们的实践中可以发现,柔性制造的应用范围十分广泛,从传统的低压电器、3C电子、医疗耗材、五金行业,再到新兴的半导体、新能源汽车、医疗美容行业。下面就两个应用比较成熟的行业做简单介绍:

低压电器行业

低压电器的典型产品有电工插座、电工开关等,在TEAM的实践中,这类产品生产设备应用柔性上料标准站、配合自动组装的标准工艺站以及实现自动换夹爪的快换模块。实现不同产品的共线生产,最高可兼容100多种规格,大大提高了设备的重复利用率。

医疗耗材行业

医疗耗材也是一个典型的多品种、小批量行业,例如一个喂食接头就可能有几十种不同的型号规格,如果每个规格做一个专站,成本可想而知,但是柔性制造却能实现一台设备兼容几十种规格的生产。我们能看到产品规格虽然多,但他们的组装动作类似,区别只在于尺寸,所以我们只要更换与物料接触的部分,如夹爪、载具等,并将这部分设计为标准模块,就可以直接在一台设备上实现若干个规格产品的柔性生产。

05 柔性制造系统的发展趋势

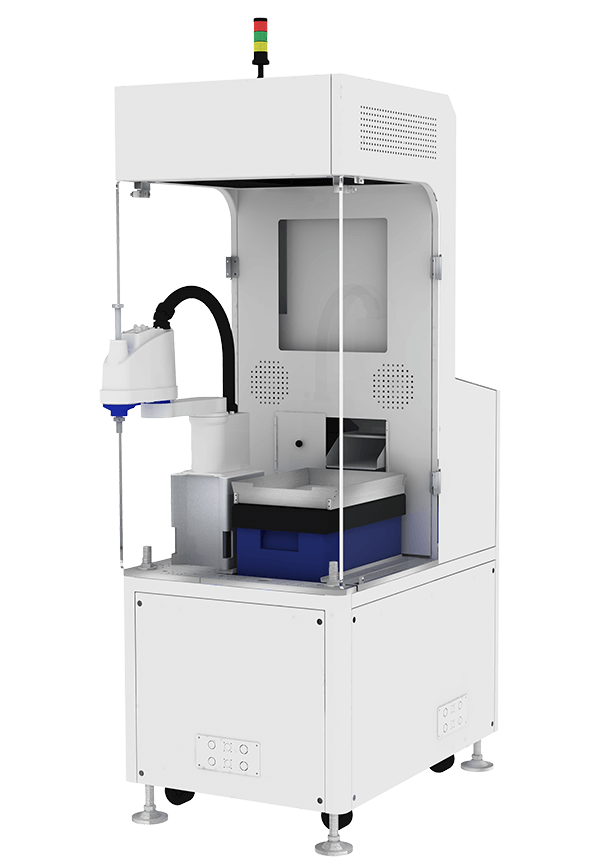

向小型化、单元化方向发展

柔性制造单元(FMC)投资少、柔性高,非常适合提高企业市场适应能力。

向模块化、集成化发展

以模块化结构(比如将柔性制造模块FMM、柔性制造单元FMC作为柔性制造系统加工系统的基本模块)集成柔性制造系统、再以柔性制造系统作为制造自动化基本模块集成CIMS是一种基本趋势。

单项技术性能与系统性能不断提高

提高精度、准确度技术能力不断提高,同时计算机系统集成整体自动化能力也在不断提高。

柔性制造能够适应市场需求和生产规模的变化,实现生产流程的自适应和自动化,提高生产效率和产品质量。在当今增量市场往存量市场发展的大背景下,受到了越来越多企业尤其是行业头部企业的青睐。

首页

首页 产品中心

产品中心 电话咨询

电话咨询 留言

留言